造孔剂用PMMA微球

聚甲基丙烯酸甲酯PMMA球形微粉是一种新型的功能性添加剂,可用作致孔剂材料添加到陶瓷制品,金属制品等原料中,从而减轻成品重量,使产品既具有陶瓷或金属材料的质感,又兼具质量轻巧的优势。上海伊普瑞生物科技有限公司(EPRUI Biotech)根据客户具体需求,可提供3-100um粒径范围内PMMA微球粉末满足各种实际应用需求。

该款致孔剂专用PMMA微球适用于添加到各种需要造孔成孔的材料中,如多孔陶瓷、陶瓷雾化器、分子筛等。近年来,其用途不断拓展添加到真空夹头、陶瓷吸盘、陶瓷雾化器,3D打印材料,金属粉末注射成型 (MIM) 等材料,过滤材料、催化剂载体中,用于减轻产品重量。

产品优势

1. 高温分解特性优异,烧结工艺兼容性强

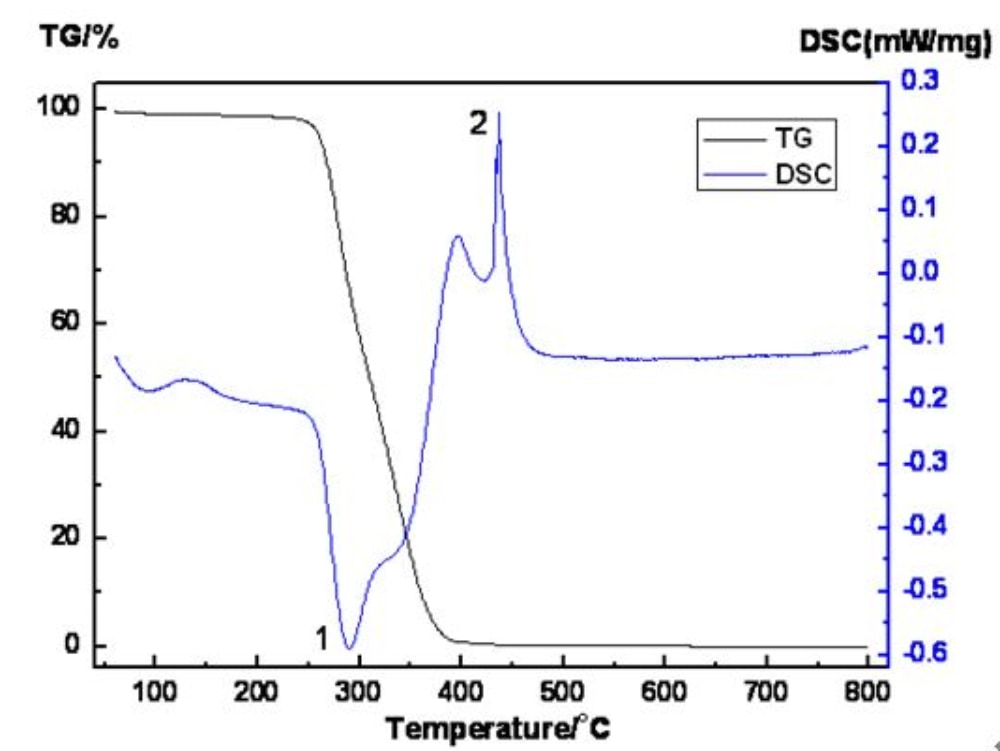

分解温度可控:PMMA 微球分解温度约 240-400℃,低于多数陶瓷烧结温度(如氧化铝陶瓷烧结温度 1500-1600℃),可在陶瓷坯体烧结前完全分解,避免高温下残留杂质或与陶瓷基体反应。

气体释放温和:分解过程中主要产生 CO₂、H₂O 等气体,释放速率平稳,无剧烈膨胀或爆气现象,减少陶瓷内部气孔塌陷、变形等缺陷,尤其适合薄型陶瓷制品(如陶瓷膜、天线罩)。

2. PMMA 微球粒径精准可控

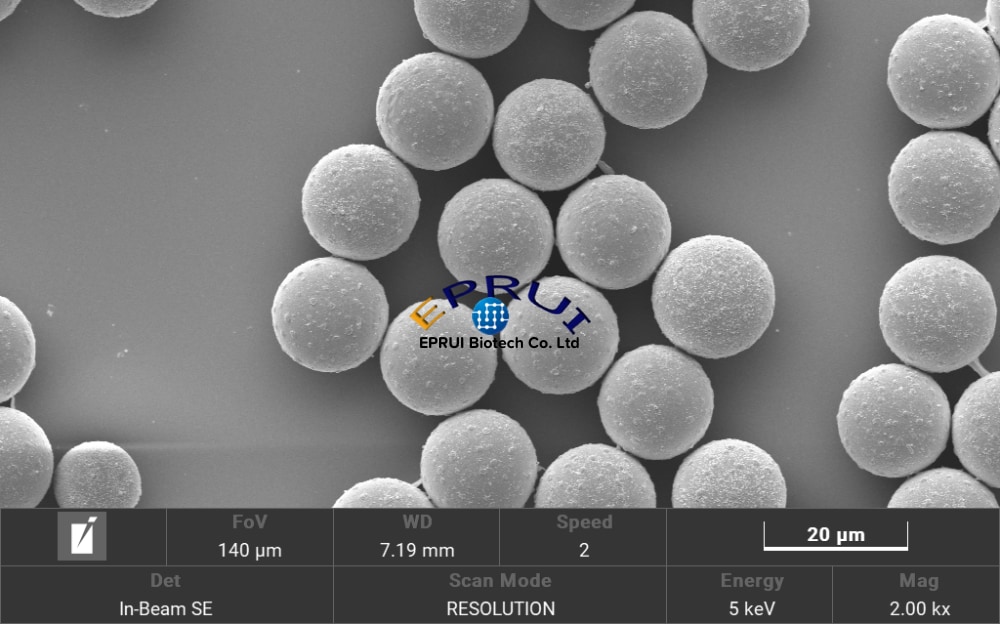

PMMA 微球粒径精准可控从而使终端产品孔径精确可控,孔隙结构均匀。可提供多种粒径规格:3μm、5μm、10μm、15μm,20um,30um,40um,50um 等不同粒径的PMMA微球选择,实现孔径的灵活调控。

孔径分布均匀:我司提供PMMA微球粒径均一,在陶瓷坯体中分散后,烧结分解形成的孔隙大小一致,避免传统造孔剂因粒径差异导致的孔径杂乱问题,尤其适用于对孔隙结构要求严格的过滤材料、催化剂载体等场景。

3. 对陶瓷力学性能影响小,强度保留率;

利用球形PMMA造孔形成的孔隙形态规则,分解后形成的气孔多为球形或类球形,孔壁光滑,相较于不规则造孔剂(如活性炭)产生的尖锐孔隙,能减少应力集中点,降低陶瓷开裂风险。

力学损耗低:实验数据表明,添加 10% PMMA 微球制备的多孔陶瓷,抗弯强度保留率可达致密陶瓷的 70%-80%(传统造孔剂如碳酸铵仅 50%-60%),适用于需要兼顾孔隙率和强度的结构件(如陶瓷吸盘、过滤管)。

4. 环保性与加工效率优势显著

无毒无污染:化学惰性强,分解产物无刺激性气体,符合环保生产要求,相较于部分有机造孔剂(如聚乙烯醇)更易通过环保认证。

燃尽速率快:我司PMMA经检测在240℃-400℃之间分解,并在500℃之前完全分解,比传统造孔剂节省烧结时间,提高生产效率,降低能耗成本。

5. 制备多孔陶瓷时决定陶瓷的孔隙结构与性能

在球磨混合阶段,PMMA 微球粒径均一、球形度高,能降低陶瓷粉末间的摩擦,提升混合体系流动性,实现均匀分散,为规则气孔的形成筑牢基础。添加有机粘结剂造粒及模具成型时,PMMA 微球充当 “刚性填充物”,其球形结构可使坯体受力均匀,减少应力集中导致的开裂风险,同时与粘结剂协同增强坯体成型性能,保障复杂形状的精准成型。

排塑是 PMMA 微球发挥造孔功能的核心环节。当温度升至240-400℃,PMMA 微球热解挥发,该温度远低于陶瓷烧结温度,避免陶瓷颗粒提前烧结。挥发后,陶瓷基体中留下与微球尺寸一致的球形孔隙,构建出初始多孔结构。最后烧结阶段,陶瓷粉末通过原子扩散致密化,PMMA 微球形成的孔隙得以完整保留。通过调控 PMMA 微球的添加量与粒径,可精准控制陶瓷的气孔率和孔径。如增加微球用量能提升气孔率;选用不同粒径微球,可制备出适配生物医学骨修复支架、过滤分离高精度滤网等不同领域需求的多孔陶瓷。

产品规格

| 货号 | 分散类型 | 外观 | 交联状态 | 平均粒径 | 加热减量 | 凝胶分率 |

|---|---|---|---|---|---|---|

| EPRUI-CPA-300 | 单分散 | 白色粉末 | 高交联 | 3um | 2.0%以下 | / |

| EPRUI-CPA-3TA | 多分散 | 白色粉末 | 高交联 | 3um | 2.0%以下 | / |

| EPRUI-CPA-500 | 单分散 | 白色粉末 | 高交联 | 5um | 2.0%以下 | 97.0%以上 |

| EPRUI-CPA-1000 | 单分散 | 白色粉末 | 高交联 | 10um | 2.0%以下 | 97.0%以上 |

| EPRUI-CPA-1500H | 单分散 | 白色粉末 | 高交联 | 15um | 2.0%以下 | 97.0%以上 |

| EPRUI-CPA-2000H | 单分散 | 白色粉末 | 高交联 | 20um | 2.0%以下 | 97.0%以上 |

如需要其他特殊粒径微球,请联系我们进行定制!