PMMA作为陶瓷致孔剂烧制陶瓷,陶瓷气孔率较大,达到40%以上,但是陶瓷强度太低了,和陶瓷结合不紧密,脱粉(陶瓷表面有粉末析出)比较严重,这个有办法改进吗?

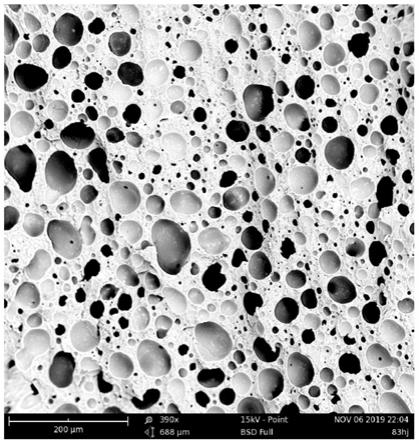

PMMA(聚甲基丙烯酸甲酯,俗称有机玻璃)造孔剂烧成后强度低、脱粉严重的情况,根本原因在于PMMA分解后留下的气孔与陶瓷基体之间的界面结合太弱,形成了大量的“缺陷”而非“增强结构”。

简单来说,PMMA烧掉后留下的空洞是“悬空”的,周围的陶瓷材料没有形成坚固的骨架来支撑。改进的核心思路是:在引入气孔的同时,最大限度地保持和增强陶瓷基体本身的连续性及强度。

从工艺和材料方面进行改良

一、 工艺优化(针对现有配方)

这是最直接且可能见效最快的方法。

1.优化烧结制度–这也是最关键的一步!

PMMA分解阶段(临界阶段):PMMA的分解温度范围(~250-450°C)必须与陶瓷坯体的烧结收缩起始温度错开。如果坯体在PMMA大量分解前已经开始收缩,会封闭气孔,导致内部压力增大,撑裂坯体,形成巨大缺陷。

解决方案:在300-500°C之间设置极慢的升温速率,例如 0.5-1°C/min,并在此区间适当保温。目的是让PMMA有充足的时间缓慢、完全地分解并排出,而不对未烧结的陶瓷骨架产生破坏性应力。排胶阶段一定要在通风良好的条件下进行,避免产物回流。

最终烧结温度与保温时间:在不过度致密化的前提下,适当提高烧结温度或延长保温时间,有助于陶瓷颗粒之间更好的颈部长大和结合,从而强化孔壁和基体。需要通过实验找到气孔率和强度的最佳平衡点。

2.提高生坯密度:

在加入PMMA造孔剂前,尽可能提高陶瓷粉体的堆积密度。通过优化粉体级配(使用不同粒径的陶瓷粉体)、选择合适的分散剂和粘结剂、采用良好的混料工艺(如球磨)、以及使用冷等静压(CIP)等成型工艺,可以提高生坯密度。

生坯密度越高,烧成后陶瓷骨架的连续性就越好,即使有40%的气孔率,剩余的60%陶瓷相也能形成更坚固的网络结构,强度自然更高。

二、 材料与配方优化

PMMA微球的选择与处理:

- 粒径与级配:使用单一粒径的PMMA微球会形成孔径均一但强度较低的结构。可以考虑使用两种或多种不同粒径的PMMA微球进行级配。小颗粒填充在大颗粒的间隙中,可以提高生坯密度,从而烧成后孔壁更致密,强度更高。

- 表面改性:PMMA是疏水的,而很多陶瓷浆料是水性的,可能导致相容性不好。可以对PMMA微球进行表面亲水化处理,或者添加合适的表面活性剂,使其在浆料中分散更均匀,避免团聚。均匀分散的造孔剂能形成更均匀的气孔结构,减少应力集中。

- 添加烧结助剂:在陶瓷粉体中引入少量(通常1-5 wt%)的烧结助剂(如玻璃粉、低熔点氧化物等),可以在更低的温度下产生液相。液相烧结能显著促进物质迁移,填充陶瓷颗粒间的微小孔隙,使孔壁更加致密坚固,从而大幅提高整体强度。这是非常有效的一种方法。

- 复合造孔剂法:不只使用PMMA一种造孔剂。可以混合使用两种分解温度不同的造孔剂。例如:搭配一部分淀粉、纤维素等。这些造孔剂分解温度较低(200-400°C),而PMMA分解温度较高(~300-450°C)。低温造孔剂先分解留下孔洞,这些孔洞可以为后续PMMA分解产生的气体提供逸出通道,减少内部压力,避免开裂。同时,多种形状的孔洞(淀粉多为不规则孔,PMMA为球形孔)也有利于提高强度。

考虑替代或部分替代PMMA:

淀粉:价格低廉,来源广泛,但孔形不规则,强度有时比球形孔更高,因为形成了互锁结构。

石墨:分解温度高,需在氧化气氛下烧除,但留下的孔洞非常洁净。

空心微珠(如玻璃微珠):它们本身是坚硬的空心球,烧成后不会分解,直接留下孔洞。其本身有一定强度,可以作为增强相,但对最终气孔率的精确控制要求高。

总结与建议

首要任务:重点优化烧结曲线,特别是300-500°C的排胶阶段,务必缓慢升温。这是成本最低且可能效果最显著的改进。

检查粉体与浆料:确保PMMA微球在陶瓷浆料中分散均匀,无团聚。优化粘结剂体系,提高生坯强度。

引入烧结助剂:选择适合您陶瓷体系的烧结助剂(例如,对氧化铝陶瓷,可用MgO, SiO₂, CaO等),添加少量(如2%),看是否能显著提高基体强度。

尝试复合造孔剂:用10-20%的淀粉或石墨部分替代PMMA,观察孔结构和强度的变化。

最终手段:如果对强度要求极高,可能需要适当降低目标气孔率(例如从40%降到30%),强度会有质的提升。

总之,多孔陶瓷的制备是气孔率与强度之间的权衡艺术。 您遇到的问题是通过造孔剂法制备高气孔率陶瓷的常见挑战。通过系统性地调整工艺和配方,一定能找到满足您要求的最佳方案。建议您每次只改变一个变量,并做好记录,以便分析出最关键的影响因素。

上海伊普瑞生物科技有限公司(EPRUI Biotech)深耕于单分散微球材料领域十余年,其单分散微球:聚苯乙烯微球,PMMA微球,氧化硅微球,荧光微球,链霉亲和素微球,磁性微球等产品具有非常广泛的用途,是生物医药、液晶平板显示、分析检测,体外诊断,仪器校准等领域核心卡脖子材料。