PSL晶圆标准片在半导体制造领域至关重要,它们能精准测量并控制晶圆表面的颗粒尺寸与形态。这对确保半导体器件的质量与可靠性具有决定性意义。从晶圆制造到封装测试的整个生产流程中,PSL晶圆标准始终发挥着关键作用,确保半导体器件完全符合行业严苛的质量与可靠性标准。

PSL晶圆标准片的定义

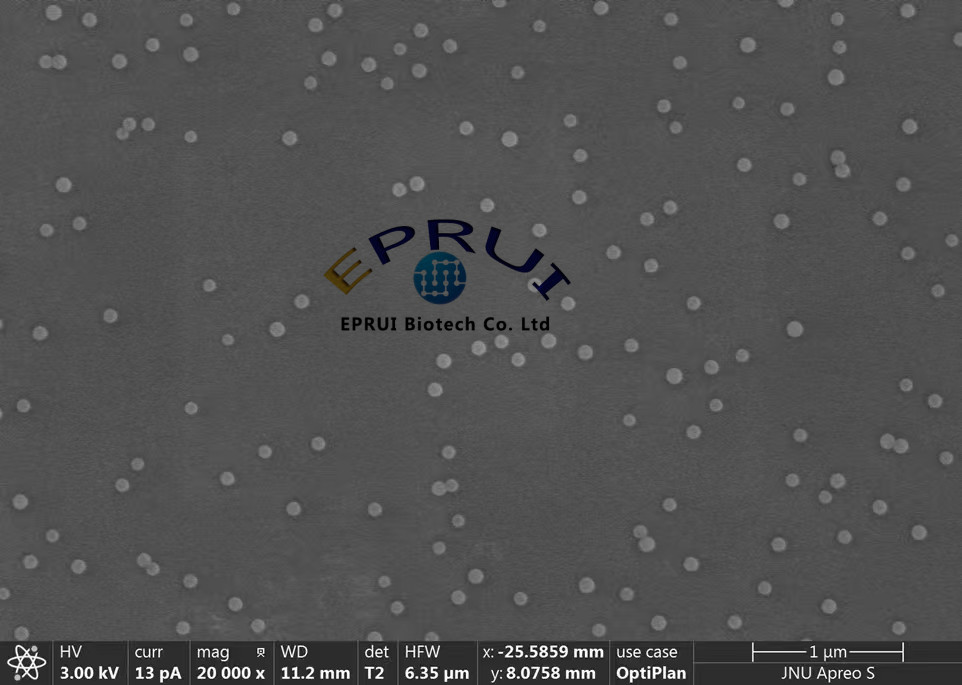

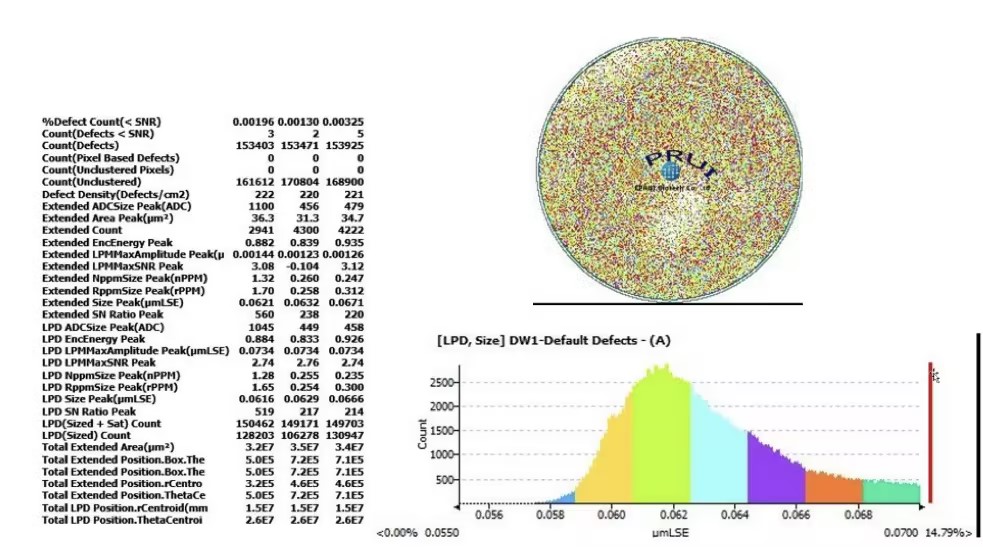

使用聚苯乙烯(PSL)颗粒尺寸标准品,将球形PSL颗粒沉积在原始硅晶圆表面或石英掩模版的基底上。晶圆标准品生产为全沉积、点沉积和半沉积,其中全沉积晶圆在整个晶圆表面沉积单一颗粒直径。半沉积晶圆仅在晶圆的一侧沉积。点沉积晶圆在 300mm 晶圆标准品的表面沉积 1 到 10 种颗粒尺寸作为点,通常位于晶圆外缘,但也可以根据客户要求沉积在晶圆表面的任何位置。全沉积晶圆标准品提供 1 种颗粒尺寸,作为被校准晶圆检测系统的一个尺寸校准点。有经验的计量工程师还会观察晶圆检测系统在扫描整个晶圆表面时,检测相同尺寸颗粒的均匀性如何。半沉积晶圆标准品提供 1 种颗粒尺寸,作为晶圆检测系统的一个尺寸校准点,这也让计量工程师能够看到晶圆检测系统的激光在标准品有颗粒的一侧与洁净一侧之间的响应差异。点沉积晶圆标准品通常是当今更先进的晶圆检测系统(如 KLA-Tencor SP1, SP2, SPx)最需要的晶圆标准品。例如,一个 300mm 点沉积晶圆标准品可能在晶圆周围沉积 8 个尺寸峰,范围可能从 30nm 到 2 微米。当 SSIS 工具或晶圆检测系统在一次扫描晶圆标准品的过程中扫描这 8 个尺寸时,可以评估晶圆检测系统在其整个动态尺寸响应范围内的校准情况。

PSL晶圆标准在半导体制造中的作用

1. 粒子测量仪器的校准与验证

PSL标准晶圆片是实现仪器校准与性能验证的核心工具。在晶圆上通过精密工艺沉积特定尺寸(如0.1µm、0.2µm、0.5µm等)的PSL微球,这些微球尺寸单一、球形度完美、光学性质稳定。校准过程中,测量仪器对已知尺寸和分布的PSL粒子进行检测,通过对比测量结果与标准值,可以精确地建立或校正仪器的尺寸响应曲线(校准曲线),确保仪器在整个测量范围内的尺寸报告准确无误。

其次,它是评估仪器综合性能与合规性的客观标尺。除了尺寸校准,PSL标准片还用于验证仪器的关键性能指标,如检测效率(捕捉粒子的能力)、计数准确性、分辨率和重复性。在半导体行业严格的ISO 14644、SEMI等标准框架下,定期使用PSL标准片验证测量仪器,是证明其持续符合工艺监控要求、保障数据可靠性的强制性程序。这直接关系到对洁净室等级、工艺工具粒子散发率的准确评估。

这些标准用于校准和验证颗粒测量仪器,例如扫描电子显微镜(SEM)和光学颗粒计数器(OPC),这些仪器用于监测和控制半导体制造过程中的颗粒污染。

通过采用PSL晶圆标准,半导体制造商可确保其颗粒测量仪器的准确性和可靠性,这对于维持半导体制造中的高良率和高质量至关重要。

2.微粒污染的监测与控制

除校准颗粒测量仪器外,PSL晶圆标准品还用于监测和控制半导体制造过程中的颗粒污染。通过采用PSL晶圆标准,半导体制造商可确保其制造工艺无颗粒污染,这对于防止半导体器件缺陷和良率损失至关重要。

现代洁净室的污染控制是一个动态系统工程,包括工艺设备本身、本地净化单元(SMIF/FOUP)、以及整个厂务系统。PSL标准片不仅用于校准仪器,更被主动用作挑战性测试粒子。例如,将其有控制地引入特定环境或设备腔体,随后用监测仪器进行追踪测量,可以定量评估和验证:局部净化的效率如何?设备声称的颗粒散发率是否达标?晶片传输过程是否真正无污染?这种基于标准粒子的“压力测试”,将抽象的污染控制能力转化为具体的、可量化的性能指标,是实施预防性维护和持续改进的科学依据。

当生产线上发生因微粒导致的良率损失时,追溯分析离不开对历史监测数据的深度挖掘。经过PSL标准片严格校准的、可靠的历史数据,能够帮助工程师精确判断污染事件的起始时间、尺寸分布特征和可能的来源范围。如果没有统一、准确的标准,数据噪声将掩盖真实信号,延误问题解决。此外,在新工艺或新设备导入时,使用PSL标准片进行基线性能确认,是预防污染风险、建立初始控制限值的标准操作。

PSL标准晶圆片超越了单纯的校准工具角色。它通过为整个微粒监测网络提供无可争议的计量基准,将分散的测量数据转化为可信的“污染情报”,从而支撑起从精准监测、系统验证到根源分析与预防控制的完整链条,是保障半导体制造超高洁净环境、实现纳米级工艺良率目标的微观尺度上的“定海神针”。

3. 清洁工艺与设备的验证

PSL晶圆标准品还可用于验证清洁工艺及设备(如湿法清洗台和洁净室),这些对于维持半导体制造设施中的洁净生产环境至关重要。

对于晶圆清洗机台、干法清洗工艺或化学品配方的清洁效率评估,无法仅凭最终晶片的目视或电性测试来精准量化。操作人员将沉积有特定尺寸和已知数量PSL微球的标准片,模拟为“被故意污染的晶片”,送入待验证的清洁流程进行处理。处理完成后,使用表面颗粒检测仪对残留微粒进行精确计数和尺寸分析。通过对比处理前后的微粒数量,可以精确计算出该清洁工艺对于不同尺寸微粒的去除率。这为工艺优化、配方比对和设定合格标准提供了直接、定量的数据。

作为设备与子系统洁净度的“标准化测试粒子”, 在设备(如刻蚀机、薄膜沉积设备)装机、维护后或定期监控中,需要验证其腔体和传输系统的“颗粒散发”水平。将PSL标准片作为“洁净的监测晶片”放入设备,运行一个模拟工艺循环,然后检测其表面新增的颗粒。为了精准区分并量化设备自身产生的颗粒,有时会主动将PSL微球气溶胶引入设备特定区域,再监测其被清除的效果或扩散情况。这种方法能够量化评估设备内部净化气流的设计有效性、机械运动部件的磨损产污情况,以及维护后的恢复状态。

PSL标准片将“清洁”这一抽象概念,转化为可测量、可报告、可比较的工程参数。它通过提供稳定可靠的“模拟污染物”,使得清洁工艺和设备本身的洁净性能得以被精准标定和持续监控,是构建高技术、高可靠性的半导体制造洁净体系的基石性工具。

结语

PSL晶圆标准片贯穿于半导体制造从监控、验证到分析的每一个环节。它通过确立微观世界的精准“度量衡”,将洁净度控制从经验导向转变为数据驱动,是支撑现代半导体制造走向更高精度、更高良率与更高可靠性的不可或缺的底层基础设施。

上海伊普瑞生物科技有限公司(EPRUI Biotech)深耕于单分散微球材料领域十余年,其单分散微球:聚苯乙烯微球,PMMA微球,氧化硅微球,荧光微球,链霉亲和素微球,磁性微球等产品具有非常广泛的用途,是生物医药、液晶平板显示、分析检测,体外诊断,仪器校准等领域核心卡脖子材料。

版权所有归上海伊普瑞生物科技所有,欢迎转载时加上原网页链接,违规搬运者将被追究法律责任!